Tehnici de reparare a componentelor militare: un ghid strategic pentru operațiuni durabile

Pentru managerii de achiziții și întreținere B2B din apărare, aerospațială și industria grea, dezvoltarea unei strategii robuste de reparare a componentelor este esențială pentru controlul costurilor ciclului de viață, asigurarea pregătirii platformei și gestionarea vulnerabilităților lanțului de aprovizionare. Decizia dacă să reparați sau să înlocuiți un contactor de aviație militară , un senzor de aviație sau un releu de aviație defectat implică considerații tehnice, economice și de reglementare. Acest ghid cuprinzător examinează tehnicile aprobate de reparare a componentelor militare, de la întreținerea la nivel de teren până la revizuirea la nivel de depozit, oferind un cadru pentru luarea unor decizii rentabile care mențin integritatea sistemelor critice din aeronave, vehicule terestre și echipamente de testare, cum ar fi Aviation Meter pentru stațiile de drone .

Matricea deciziei de reparare vs. înlocuire

Primul pas critic este de a determina dacă reparația este cursul corect de acțiune.

Factori cheie în decizie:

- Reparabilitate tehnică: componenta este proiectată pentru a fi reparată? Un modul sigilat, în ghivece, probabil că nu poate fi reparat, în timp ce un releu de aviație militară cu un cartuş de contact înlocuibil este.

- Analiză economică: comparați costul reparației (manopera, piese, testare, timp de nefuncționare) cu costul unei noi unități. Includeți potențialul de viață prelungit a unei unități reparate.

- Disponibilitate și timp de livrare: Dacă o unitate nouă are un termen de livrare de 52 de săptămâni, reparația poate fi singura opțiune de întreținere a operațiunilor.

- Cerințe de reglementare și certificare: Instalarea componentei necesită o reparație certificată (certificare FAA/PMA, EASA sau depozit militar)? Este posibil ca reparațiile pe teren să nu fie permise.

- Fiabilitate istorică: dacă acesta este un mod de defecțiune recurentă, repararea poate fi o problemă; o componentă reproiectată sau modernizată ar putea fi o soluție mai bună pe termen lung.

Analiza nivelurilor de reparație (LORA) și eșaloane de reparații

Logistica militară utilizează o abordare structurată pentru a determina unde și cum ar trebui să aibă loc reparația.

1. Reparații organizaționale/la nivel de teren

Reparații de bază efectuate de personalul de întreținere al unității de operare.

- Tehnici: curățarea contactelor, înlocuirea siguranțelor externe ( Aviation Fuse ), strângerea conexiunilor, schimbarea modulelor plug-in (LRU).

- Limitări: Limitat la sarcinile specificate în manualul tehnic (TM). Nicio modificare a designului intern al componentei.

- Exemplu: Înlocuirea unui indicator luminos defect pe panoul de control al unui contractant de aeronave .

2. Reparații la nivel intermediar/depozit

Reparații mai ample efectuate la un atelier sau un depozit dedicat.

- Tehnici: dezasamblarea, înlocuirea pieselor (bobine, contacte, rulmenți), calibrare și testare funcțională. Folosește adesea truse de reparare a componentelor.

- Standarde: Trebuie să urmeze manuale detaliate de reparații și să folosească piese aprobate. Instalația trebuie să fie certificată (de exemplu, conform AS9110 pentru reparații aerospațiale).

- Exemplu: repararea unui contactor de aviație militară prin înlocuirea contactelor uzate, a jgheaburilor de arc și a bobinei.

3. Reparație la nivel de producător/producător de echipamente originale (OEM).

Cel mai înalt nivel de reparații, efectuate de sau la standardele producătorului original.

- Tehnici: reconstrucție completă la specificațiile originale sau cele mai recente, posibile upgrade-uri de inginerie, recertificare completă.

- Avantaj: Cea mai înaltă asigurare a calității și deseori resetează garanția componentei. Acces la instrumente proprietare, dispozitive și firmware.

- Exemplu: trimiterea unui senzor de aviație complex de la un motor de aviație de înaltă calitate înapoi la centrul de service al fabricii YM pentru recalibrare și reparare.

Tehnici comune de reparații pentru componente electromecanice

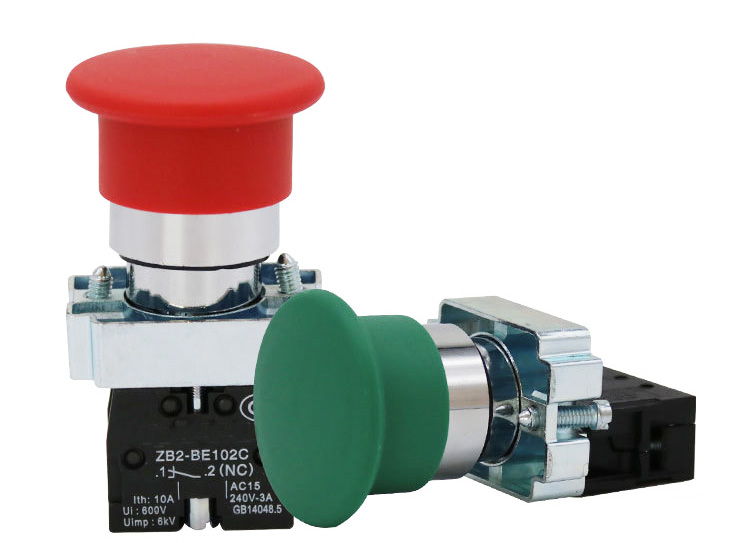

1. Renovarea sistemului de contact (relee, contactori)

Contactele uzate sau arcuite sunt cel mai frecvent punct de defecțiune în dispozitive precum releele de aviație militară .

- Dezasamblare și inspecție: Dezasamblați cu atenție conform manualului. Inspectați toate piesele pentru uzură, crăpare sau supraîncălzire.

- Contact Curățare/Înlocuire:

- Light Pitting: Poate fi îmbrăcat cu o pilă fină de lustruire sau un instrument de curățare a contactelor. Nu folosiți niciodată șmirghel sau cârpă de șmirghel, deoarece reziduurile abrazive cauzează defecțiuni.

- Eroziune/Sudura severă: Înlocuiți-l cu un set de contacte aprobat de OEM. Asigurați-vă alinierea și presiunea de contact corespunzătoare (urmați specificațiile de forță).

- Testarea și înlocuirea bobinei: Măsurați rezistența și inductanța bobinei. Înlocuiți dacă nu este specificat sau prezintă semne de supraîncălzire (izolație arsă).

- Reasamblare și reglare: Reasamblați cu arcuri noi dacă este necesar. Reglați distanța dintre contacte și supracursa conform fișei tehnice.

2. Reparații senzori și instrumente

Repararea senzorilor de aviație implică adesea curățarea, recalibrarea sau înlocuirea elementelor.

- Senzori de presiune: pot fi adesea reparați prin înlocuirea diafragmei de detectare sau a modulului traductorului dacă carcasa este intactă. Necesită calibrare post-reparație pe un tester cu greutate mare.

- Senzori de temperatură (RTD/termocupluri): elementul de detectare este de obicei înlocuit. Este esențial utilizarea materialelor și tehnicilor de sudare corecte.

- Repararea conectorilor și a cablurilor: O reparație obișnuită este înlocuirea carcaselor din spate a conectorilor deteriorate sau îmbinarea cablurilor folosind îmbinări de mediu aprobate.

- Reparație la nivel de placă electronică: Pentru senzorii inteligenți, aceasta implică depanarea la nivelul componentelor (condensator, IC) de pe PCB. Necesită tehnicieni calificați cu stații de prelucrare SMD.

3. Recondiționarea componentelor mecanice

Pentru actuatoare, supape și legături mecanice.

- Înlocuirea rulmenților și a etanșării: o sarcină standard de revizie. Utilizați numai lubrifianți și etanșări aprobați compatibile cu fluidul (de exemplu, Skydrol pentru hidraulica aviației).

- Refinisarea suprafeței: Tehnici precum pulverizarea sau placarea metalului pot reconstrui arbori sau carcase uzate la dimensiunile originale.

- Repararea angrenajelor și canelurilor: angrenajele uzate pot fi subansambluri înlocuibile. Esențial pentru actuatoarele din controlul zborului sau sistemele de uși ale trenului .

Rolul achizițiilor în asigurarea unei reparații eficiente

Deciziile strategice de aprovizionare pun bazele unui ecosistem durabil de reparații.

- Componente sursă cu reparații în minte: în timpul selecției, preferați modelele cunoscute pentru reparabilitate: construcție modulară, kituri de piese de schimb disponibile și documentație clară de reparație.

- Date de reparații securizate și licențiere: negociați accesul la manuale de reparații, scheme și software de diagnosticare ca parte a contractului de cumpărare. Pentru unele articole proprietare, poate fi necesară o licență de reparație.

- Stabiliți acorduri de reparații generale: stabiliți contracte permanente cu OEM sau ateliere de reparații terțe certificate pentru articole de mare volum sau critice. Acest lucru garantează timpul și costurile.

- Gestionați conducta de piese de schimb: achiziționați și stocați piese de reparații critice (kituri de contact, kituri de etanșare, circuite integrate comune) pentru a evita așteptarea pieselor în timpul unei reparații.

- Auditați furnizorii de reparații: la fel cum auditați producătorii, auditați instalațiile de reparații pentru certificări (AS9110, ISO 17025 pentru calibrare), controale ESD și procese de trasabilitate.

Tendințe din industrie: Tehnologii avansate de reparații și aditive

Inovații care prelungesc durata de viață a componentelor

- Fabricare aditivă (imprimare 3D) pentru reproducerea pieselor: imprimarea pieselor metalice învechite, indisponibile sau complexe (suporturi, carcase, roți dințate) direct din modele CAD, adesea cu design îmbunătățit.

- Tehnologie Cold Spray: Un proces de acoperire în stare solidă care repara suprafețele metalice deteriorate (de exemplu, carcase de conector corodate, arbori uzați) fără aportul de căldură al sudării, păstrând proprietățile materialului.

- Placarea și sudarea cu laser: sudare cu laser precisă, automată, pentru a reconstrui marginile uzate sau a repara fisurile în componente de mare valoare, cum ar fi piesele motoarelor cu turbină.

- Testare nedistructivă avansată (NDT): Folosind ultrasunete cu matrice fază și radiografie digitală pentru a evalua cu acuratețe daunele interne înainte și după reparație, asigurându-se că nu rămân defecte.

- Analiza predictivă pentru programarea reparațiilor: Utilizarea datelor operaționale pentru a prezice când o componentă este probabil să se defecteze și programarea reparației acesteia în timpul întreținerii planificate, evitând perioadele de întrerupere neplanificate.

Focus: Practici de reparații și revizii pieței din Rusia și CSI

Așteptările de reparații în această regiune sunt modelate de standarde specifice și de factori economici.

- Standarde și certificare GOST de revizie: Procedurile și instalațiile de reparații trebuie să respecte adesea standardele de revizie GOST (de exemplu, GOST R 52931). Componenta reparată poate necesita un nou certificat de conformitate GOST.

- Accent pe revizuirea completă versus înlocuire: o preferință culturală și economică puternică pentru revizuirea extinsă și recondiționarea componentelor pentru a prelungi durata de viață, adesea determinată de suportul și costul platformei vechi.

- Cerințe de localizare: Contractele guvernamentale pot cere ca lucrările de reparații să fie efectuate pe plan intern sau de către un partener local licențiat, creând oportunități de joint-venture.

- Documentație în limba rusă: Toate cardurile de reparații, rapoartele de testare și etichetele de certificare trebuie să fie completate în limba rusă.

- Utilizarea pieselor alternative și „raționalizarea”: în unele cazuri, listele aprobate de piese sau materiale alternative (рационализация) pot fi utilizate în reparații dacă originalul nu este disponibil, dar acest lucru necesită o justificare și aprobare inginerească oficială.

Standarde cheie care guvernează repararea componentelor militare

- AS9110: Sisteme de management al calității pentru organizațiile de întreținere aerospațială. Standardul cheie pentru orice unitate care efectuează reparații aviatice.

- MIL-STD-2073 (Ambalare): reglementează modul în care componentele reparabile trebuie să fie ambalate pentru returnarea la depozit.

- FAA FAR Partea 145 / EASA Partea 145: Reglementări pentru organizațiile de întreținere aprobate în aviația civilă.

- NADCAP: Acreditare specială de proces (de exemplu, pentru sudare, testare nedistructivă) adesea necesară pentru procesele critice de reparații.

- MIL-HDBK-217 (Predicție de fiabilitate): Deși sunt datate, conceptele sale informează deciziile privind dacă fiabilitatea unei componente reparate este acceptabilă pentru utilizarea prevăzută.

Serviciile de reparații și revizii autorizate de fabrică YM

La YM, operăm un centru de service pentru componente aerospațiale autorizat de fabrică, care este certificat AS9110 . Această facilitate nu este o entitate separată; este integrat în campusul nostru principal de producție , permițând unităților reparate să treacă prin aceleași procese avansate ca și producția nouă. Tehnicienii noștri au acces direct la inginerii de proiectare originali și la dispozitivele de asamblare proprietare.

Procesul nostru de reparații este un exercițiu de inginerie a valorii. De exemplu, atunci când un Contactor de aviație militară este primit pentru reparație, acesta este supus unei evaluări complete de diagnosticare. Mai degrabă decât o simplă înlocuire a contactului, inginerii noștri evaluează dacă poate fi actualizat cu cea mai recentă tehnologie de contact Dura-Arc™ pentru o viață mai lungă. Menținem un stoc de subcomponente originale și îmbunătățite. După reparație, fiecare unitate este supusă aceleiași verificări funcționale și de mediu (vibrații, Hipot) ca o unitate nouă și este returnată cu o nouă garanție și un raport de testare detaliat. Pentru componentele vechi care nu mai sunt în producție, capabilitățile noastre de inginerie inversă și de fabricație aditivă ne permit să reproducem piese de neobținut, menținând operaționale flotele vechi.

Ghid practic: Implementarea unui program de reparare a componentelor

Proces în 5 etape pentru stabilirea capacității de reparații interne:

- Efectuați un studiu de fezabilitate: identificați componente cu costuri ridicate, cu rată mare de defecțiuni care pot fi reparate din punct de vedere tehnic. Analizați rentabilitatea investiției pentru configurarea reparației.

- Achiziționați date tehnice și instrumente: manuale de reparații sigure, unelte speciale și echipamente de testare. Instruiți tehnicienii cu privire la proceduri specifice.

- Dezvoltați și validați procedurile de reparație: documentați fiecare pas. Reparați unitățile de eșantionare și supuneți-le unui test complet de calificare pentru a valida procedura.

- Stabiliți controale de calitate: implementați inspecția primită, verificările în proces și procedurile de testare finală. Mențineți trasabilitatea pentru fiecare unitate reparată.

- Căutați certificare (dacă este necesar): Dacă reparați piese critice pentru zbor, căutați certificările necesare (de exemplu, ca stație de reparații AS9110).